Tema Central

Conozca las innovaciones que llegaron a revolucionar la industria de la soldadura

Autor: Ivan Urbina, publicado el

Profesional y experta en el rubro dio a conocer los tres procesos de soldadura más tecnológicos de la actualidad.

El proceso de soldadura consiste en la unión de dos piezas metálicas mediante el uso de calor o compresión. Esta labor es una de las más importantes en la construcción, debido a que, gracias al acero se pueden crear grandes estructuras y edificaciones.

La soldadura se trata de un proceso complejo que requiere estudios y calificación por parte de un maestro para ejercerla. Por lo mismo, es una industria que se ha empeñado en innovar y utilizar nuevas tecnologías para mejorar o automatizar procesos y resultados finales.

Recomendamos

Las innovaciones en la industria de la soldadura tienen un impacto significativo al mejorar la eficiencia, la calidad y la seguridad en diversos sectores. La introducción de tecnologías avanzadas han impulsado la productividad, al mismo tiempo que se reducen las posibles deficiencias en las uniones soldadas.

Además, la atención a la sostenibilidad, la diversificación de materiales y el desarrollo de tecnologías de inspección no destructiva contribuyen a unir materiales más diversos, garantizar la integridad de las soldaduras y mejorar la fiabilidad a largo plazo de las estructuras y componentes.

Por ello, La Cuarta Constructor se comunicó con Marielys Marcano, ingeniera en soldaduras del área de Desarrollo de Soldadura de Indura, del Grupo Air Products, quien dio detalles de cuáles son los procesos más avanzados en la soldadura al día de hoy.

Laser Beam Welding (LBW)

Tal como lo define la AWS 3.0 “Standard Welding Terms and Definitions”, consiste en un proceso de soldadura que produce coalescencia con el calor del rayo láser que incide sobre la unión a soldar.

La palabra “láser” es un acrónimo de “amplificación de luz mediante emisión estimulada de radiación”. La naturaleza coherente del rayo láser permite enfocarlo en un punto pequeño, lo que genera altas densidades de energía.

El rayo láser se genera en un resonador láser y luego se dirige a la pieza de trabajo mediante una serie de espejos o fibras ópticas.

No todos los materiales son aptos para la soldadura láser. Los materiales con alta reflectividad, como el aluminio y el cobre, requieren una mayor potencia del láser para lograr una soldadura adecuada. De manera similar, los materiales con alta conductividad térmica disipan el calor rápidamente, afectando la calidad de la soldadura.

Una de las principales aplicaciones de este proceso es la micro soldadura láser, la cual, se ha introducido en casi todos los tipos de industrias manufactureras, incluidas la aeroespacial, la automotriz, la electrónica y la de bienes de consumo duraderos.

Otra de las aplicaciones es en la soldadura de penetración. Numerosos experimentos han demostrado que el láser produce uniones soldadas de precisión y alta calidad en aleaciones ferrosas, aleaciones de níquel y aleaciones de titanio en espesores de hasta 28mm.

A lo largo de los últimos 30 años, la tecnología láser ha experimentado numerosos cambios, desde la dominación del láser CO2 con una longitud de onda de 10 micrones, que era versátil para cortar y soldar, hasta la introducción de láseres de fibra y disco de alta luminosidad. Estos últimos prometieron una mayor absorción en acero, lo que se pensó que sería una solución eficaz para una soldadura más rápida y eficiente.

Por otro lado, dentro de los últimos usos de este proceso, la AWS destaca el Hybrid Laser Welding, el cual, es la combinación de la soldadura laser con otro proceso o método. Los procesos compatibles con LBW incluyen GMAW, GTAW, FCAW y PAW. Una de las industrias que ha realizado exitosamente la soldadura híbrida es la de construcción naval, donde utilizaron el proceso GMAW en combinación con el láser, en la cual, el láser proporciona a altas velocidades de soldadura, densidades de alta potencia necesarias para soldaduras profundas al mismo tiempo que reduce la distorsión y la entrada de calor. Mientras tanto, la pistola GMAW une el gran espacio libre entre las placas, utilizando un alambre de relleno para cerrar las juntas.

Sumerged Arc Welding (SAW)

Soldadura por arco eléctrico de alimentación continua de un alambre sólido. En este proceso, el arco eléctrico formado no es visible, puesto que permanece siempre bajo el fundente, el cual es suministrado durante todo el proceso. El fundente estabiliza el arco durante la soldadura, protegiendo el baño de fusión de la atmósfera, y puede afectar la composición de la soldadura y sus propiedades.

Es un proceso rentable económicamente hablando, y se puede usar en piezas de espesor pequeño, desde 6mm aproximadamente. Se puede aplicar de forma mecanizada o automatizada, ya que produce tiempos de soldadura cortos y una alta tasa de deposición

La versatilidad de este tipo de soldadura hace que su aplicación vaya desde la construcción de puentes, recipientes a presión, construcción naval hasta la construcción de edificaciones, y se puede usar tanto para la fusión de piezas metálicas, como refuerzo de piezas ya soldadas y para dar protección corrosiva a las mismas. También se utiliza en materiales como el cobre, aleaciones a base de aluminio y titanio, aceros de alta resistencia, aceros templados y revenidos y en muchos tipos de aceros inoxidables.

A lo largo de los años, se han realizado varias innovaciones en el proceso de arco sumergido para mejorar su eficiencia, calidad y aplicaciones. Algunas de estas innovaciones incluyen:

-Desarrollo de nuevos materiales de electrodo consumible: Se han introducido nuevos materiales de electrodo consumible con propiedades mejoradas, conmo mayor resistencia a la corrosión, mejorabilidad de soldadura, entre otros.

– Avances en equipos de soldadura por arco sumergido: Los avances en la tecnología de soldadura han llevado al desarrollo de equipos más sofisticados y precisos, que permiten un control más preciso de los parámetros de soldadura, como la velocidad de avance, la corriente y la tensión.

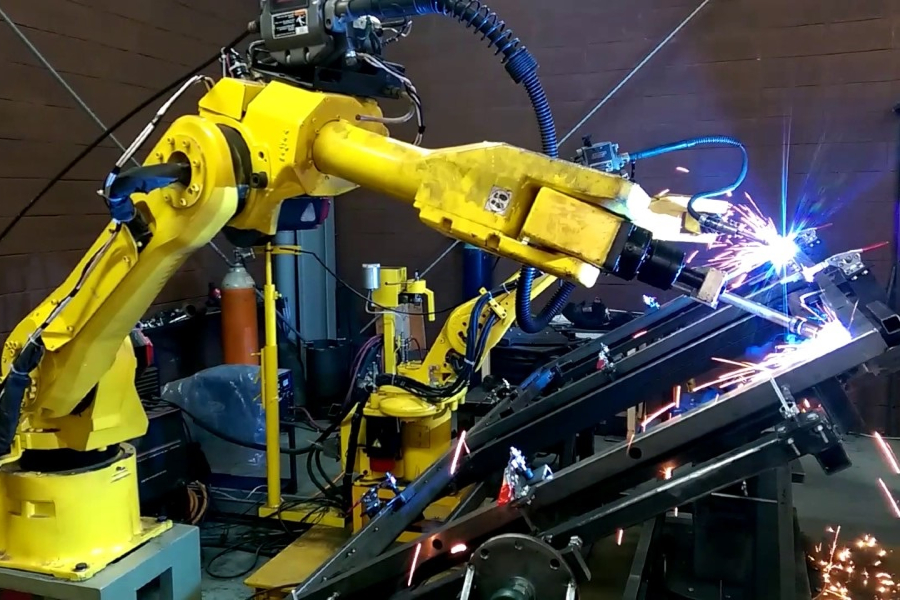

– Automatización y robótica: La integración de sistemas de automatización y robótica ha permitido la aplicación del proceso de arco sumergido en entornos de fabricación automatizada, lo que aumenta la productividad y la calidad de las soldaduras.

– Mejoras en la tecnología de fundente: Se han desarrollado nuevos tipos de fundentes con capacidades de limpieza mejoradas, menor contenido de humedad y mejor protección del baño de fusión.

– Monitoreo y control de procesos: Se han implementado sistemas avanzados de monitoreo y control de procesos, que permiten una mejor supervisión de la soldadura en tiempo real y la detección temprana de posibles defectos.

Soldadura por arco pulsado

Una fuente de poder de arco pulsado es un tipo de equipo de soldadura que utiliza pulsos eléctricos de alta frecuencia para crear un arco eléctrico en lugar de mantener un arco continuo. Esto permite un mayor control sobre la temperatura y la transferencia de metal fundido durante el proceso de soldadura. El arco pulsado también puede ayudar a reducir las salpicaduras y mejorar la calidad de la soldadura, especialmente en materiales más delgados.

En resumen, la fuente de poder de arco pulsado ofrece una soldadura más precisa y controlada al utilizar pulsos de corriente eléctrica para fundir el material, lo que puede ser beneficioso para aplicaciones que requieren alta calidad y precisión en el proceso de soldadura.

Esta variación de corriente en pulsos puede ser aplicada en diversos procesos de soldadura, entre los cuales se tienen el GTAW y GMAW.

La soldadura pulsada ofrece ventajas considerables sobre la soldadura MIG-MAG convencional. En los pulsos se utiliza el llamado efecto pinch.

A diferencia del arco corto, la gota no se libera en un cortocircuito. El electrodo de hilo se funde durante uno o dos milisegundos con el impulso respectivo y se contrae en un punto determinado. Esto se logra mediante un pulso de corriente. Poco antes de que la corriente disminuya de nuevo y alcance el área de la corriente básica, esta gota contraída se suelta y fluye hacia el baño de soldadura.

Con la longitud del arco adecuada, no hay contacto entre el electrodo de hilo y el baño de soldadura (cortocircuito). Esto permite una transferencia de material extremadamente limpia. El tamaño de la gota se mantiene pequeño y permanece aproximadamente igual en todo el rango de potencia. Solo cambia el número de intervalos de pulso –es decir, el número de gotas desprendidas-.

En el caso particular del GMAW-P, se convierte en la alternativa de arco voltaico perfecta debido a la reducción de calor y a la profundidad de penetración ligeramente menor. De este modo, se eliminan en gran medida procesos largos como la pendulación u otras técnicas especiales para la soldadura de posición. Esto, a su vez, supone un ahorro de tiempo porque permite soldar más rápido.

Las aplicaciones para esta forma de suministrar la corriente eléctrica son muy diversas y tienen aplicabilidad en todas las industrias manufactureras. No obstante, por su gran ventaja de proporcionar bajo aporte térmico y una disminución en la distorsión, es muy usado para trabajos de alta precisión y criticidad dimensional, como por ejemplo, el ensamble de celdas de baterías de litio.

Un avance tecnológico actual en el campo de la soldadura por arco pulsado es el uso de sistemas de control avanzados que permiten ajustar con precisión la frecuencia y la duración de los pulsos de corriente. Estos sistemas ofrecen un control más fino sobre el arco, lo que resulta en una soldadura de mayor calidad y una menor distorsión en el material base. Además, se han desarrollado técnicas para la soldadura de materiales de alta resistencia, como aceros avanzados y aleaciones especiales, utilizando el arco pulsado para obtener soldaduras más limpias y controladas.